干货!一文带你了(le)解正火、退火、淬火、回火(huǒ)

发(fā)布时间: 2019-10-15 来(lái)源:洛阳多宝平台网页版登录入口和顺祥机械有限公司 点击:1758

退火与回火的区别在于:(简单地(dì)说,退火就是不要硬度,回火还保留一定硬度)。

回火:

高温回火所得组织为回火索氏体。回火一般不单独使用,在(zài)零件淬火处理后进行(háng)回火,主要目的是消除淬(cuì)火应力(lì),得(dé)到(dào)要(yào)求(qiú)的组织(zhī),回火根据回火温度的(de)不同分为低温、中温和高温回火。分别(bié)得(dé)到回火马氏体、屈氏(shì)体(tǐ)和索氏体。

其中(zhōng)淬火后(hòu)进行高温回(huí)火相结(jié)合的热处理称为调质处理,其目的(de)是获得(dé)强度,硬度和塑性(xìng),韧性都较好的综(zōng)合(hé)机械性能(néng)。因(yīn)此,广(guǎng)泛用于汽(qì)车,拖拉机,机床等的重要结构零件,如连杆,螺(luó)栓,齿轮及轴类。回(huí)火后硬度一般(bān)为HB200-330。

退火:

退火过程中发生得(dé)是(shì)珠光体转(zhuǎn)变(biàn),退火(huǒ)的主要目的是使金(jīn)属内部组织达到或接近(jìn)平衡状(zhuàng)态(tài),为后续加工和(hé)***终热处理做准备(bèi)。去应(yīng)力退火是为了(le)消除由于塑性形变加工、焊接等而造成的以及铸件内存在的残(cán)余(yú)应力而(ér)进行的退火工艺。锻造、铸造、焊接(jiē)以及切(qiē)削加(jiā)工后的工件内部存在内应力,如不及(jí)时消除,将使工件在(zài)加工(gōng)和(hé)使用过程中发生变形,影响工件精度。采(cǎi)用去应力退火消除加(jiā)工(gōng)过程中产生的内应力十分重(chóng)要。去应力(lì)退火的加热温度低于相变温(wēn)度,因此(cǐ),在整个热处理过程中不发生组织转变(biàn)。

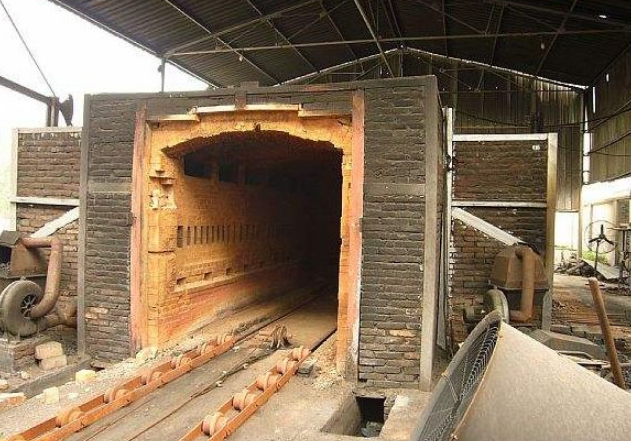

内(nèi)应力(lì)主要是通过工件在保(bǎo)温和缓冷(lěng)过程中自然消除的。为了(le)使工件内应力消除得更彻底,在加热时应控制(zhì)加热温度。一(yī)般是低温进(jìn)炉,然后以(yǐ)100℃/h左右得加热(rè)速度加热到规定温度(dù)。焊接件得加热温度应略(luè)高(gāo)于600℃。保温时间(jiān)视(shì)情况而定(dìng),通常(cháng)为2~4h。铸件去(qù)应力退火的保温时间取上限,冷却速度控制在(20~50)℃/h,冷至300℃以下才能(néng)出(chū)炉空冷(lěng)。时(shí)效处理可分为自然时效和人工时效两种自然时效是将铸件置于露(lù)天场地半年(nián)以上,便其缓缓地发生,从(cóng)而使残余应力消除或减少(shǎo),人工时效(xiào)是将铸件(jiàn)加热到550~650℃进行去应力(lì)退火,它比自然时(shí)效(xiào)节省时间,残余应力去除较为彻底。

什么叫(jiào)回火?

回火是将淬(cuì)火后(hòu)的金(jīn)属成(chéng)材或零件加热到(dào)某一温度(dù),保温一定时间后,以一定方式冷却的热处理工艺,回火(huǒ)是淬火后紧(jǐn)接着(zhe)进行的一种操作,通常也(yě)是工件(jiàn)进行热处理的***后一道工序(xù),因而(ér)把(bǎ)淬(cuì)火和回火的联合(hé)工艺称为***终热(rè)处理。淬火与回火的主(zhǔ)要目的是:

1)减(jiǎn)少(shǎo)内应力和降低脆(cuì)性,淬火件(jiàn)存在着很大的应力和脆性,如(rú)没有及(jí)时(shí)回火往往会(huì)产生变形甚(shèn)至开裂(liè)。

2)调整工件的机械(xiè)性(xìng)能,工(gōng)件淬火后(hòu),硬度高,脆性大,为了满(mǎn)足各种工件不同的性能要(yào)求,可以通(tōng)过回火来(lái)调整(zhěng),硬度,强(qiáng)度,塑性和韧性。

3)稳定工件尺寸。通过回火可使金(jīn)相组织趋于稳(wěn)定,以保证在以后的使(shǐ)用过程(chéng)中不再发生变形。

4)改善某些(xiē)合金(jīn)钢的切削性(xìng)能。

在生产中,常根据对工件性能(néng)的要求。按加热温度的不同,把回火分为(wéi)低温回火(huǒ),中温回火,和高温回(huí)火。淬(cuì)火和(hé)随后的高(gāo)温回火相(xiàng)结(jié)合的热处理工艺称为调质,即在(zài)具(jù)有高度强度的同时,又(yòu)有好的塑性(xìng)韧性。主要用于处理随较大载荷的机(jī)器结(jié)构零件,如机床(chuáng)主轴,汽车后桥半轴,强力齿轮等。

什么叫(jiào)淬(cuì)火?

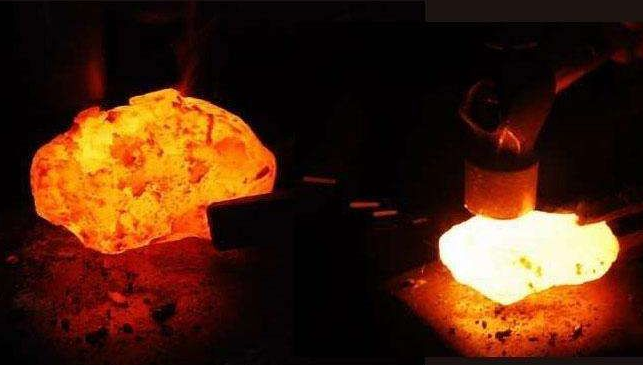

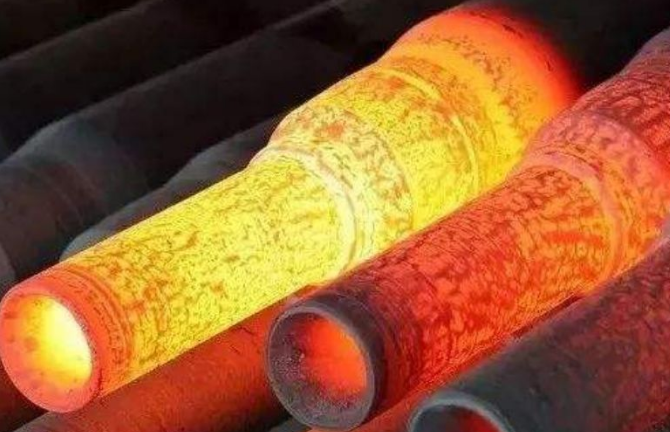

淬火是把金属成材或(huò)零(líng)件加热到相变温度以上(shàng),保温后,以大于临界冷却速度的急剧冷却,以获得(dé)马氏体组(zǔ)织的(de)热(rè)处理工艺。淬火(huǒ)是为了得到马氏体组织,再(zài)经回火后,使工(gōng)件获得良好的使用性能,以充分发(fā)挥材料的(de)潜力。其主要目的(de)是:

1)提(tí)高金属(shǔ)成材或零件的(de)机械性能。例(lì)如:提高工(gōng)具、轴(zhóu)承(chéng)等的硬(yìng)度和耐磨性,提(tí)高弹(dàn)簧的弹性(xìng)极(jí)限,提高轴类零件(jiàn)的综合机械性能等。

2)改善某些(xiē)特殊钢的(de)材料性能或(huò)化学性能。如提高不(bú)锈钢(gāng)的(de)耐蚀性(xìng),增(zēng)加磁钢(gāng)的永磁性等。

淬火冷却时,除需合理选用(yòng)淬火介质外(wài),还要有正(zhèng)确的淬火方法,常用的淬火方法,主要有单液淬(cuì)火,双液(yè)淬(cuì)火,分级淬(cuì)火、等温淬(cuì)火,局部淬火等。

正火、退火、淬(cuì)火、回火(huǒ)、的区别与联系?

正火有以下目的和(hé)用途:

① 对亚(yà)共析钢,正(zhèng)火用以(yǐ)消除铸、锻、焊件的过热粗晶组织(zhī)和魏氏组织,轧材中的(de)带状组织;细(xì)化晶粒;并可作为淬火前的预先热处理。

② 对过共析(xī)钢,正火可以消(xiāo)除网(wǎng)状(zhuàng)二次渗碳体,并(bìng)使珠光体细化,不但(dàn)改善机(jī)械(xiè)性能(néng),而且(qiě)有利于以后的球(qiú)化退火。

③ 对低碳深冲薄钢板,正火(huǒ)可以消除(chú)晶界的游离渗碳体,以改善其深冲性能。

④ 对低碳钢和低碳低合(hé)金钢,采(cǎi)用正火,可得到较多的细片状珠光体组织,使硬度增高到HB140-190,避免切削时(shí)的“粘刀”现象,改善(shàn)切削加工性。对中碳(tàn)钢(gāng),在既可用正火又可用退(tuì)火的(de)场(chǎng)合下,用正火更为经济和方便。

⑤ 对普通中碳结构钢,在力学性能要求不高的场合下,可用正火(huǒ)代(dài)替淬(cuì)火加(jiā)高温回火,不仅操作简便,而(ér)且使钢材的组织和尺寸稳定。

⑥ 高温(wēn)正火(Ac3以上150~200℃)由于高温(wēn)下扩散(sàn)速(sù)度较高,可以减少(shǎo)铸件和(hé)锻件(jiàn)的成分偏析。高温正火后的粗大(dà)晶粒可通过随后第二次较低温度的(de)正火予以细化。

⑦ 对某些(xiē)用于汽轮机和锅(guō)炉(lú)的低、中碳合金钢,常采用正火以获得贝氏体组织,再经高温回火,用于400~550℃时具有良好(hǎo)的抗蠕(rú)变能力(lì)。

⑧ 除钢件和钢材以外,正火还广泛用于球墨铸铁(tiě)热处理,使其获得珠(zhū)光体基体,提(tí)高球(qiú)墨铸铁的强度。

由(yóu)于正火的(de)特点是空气冷(lěng)却,因而环境气(qì)温、堆(duī)放方(fāng)式、气(qì)流及工件(jiàn)尺(chǐ)寸对正(zhèng)火后的组织和性能均有影响。正火组织(zhī)还可(kě)作为(wéi)合金钢的(de)一(yī)种分(fèn)类方法(fǎ)。通常根(gēn)据直径为25毫米的试样加热到(dào)900℃后,空冷得(dé)到的组织(zhī),将合金(jīn)钢分为(wéi)珠光体钢、贝(bèi)氏体钢、马氏体钢和奥氏(shì)体钢。

退火是将金属缓(huǎn)慢加热到一定温度,保持足够时(shí)间,然后以适宜速度冷却的(de)一种金属热处理工艺。退火热(rè)处理分为完全退火,不完(wán)全退火和去应(yīng)力退火。退火材料的力学性能可(kě)以用(yòng)拉伸试验来检测,也可以用硬度试验来检测。许多(duō)钢材都是以(yǐ)退火热处理(lǐ)状态供货的,钢材硬度检测可以(yǐ)采用(yòng)洛氏(shì)硬(yìng)度(dù)计,测试(shì)HRB硬度,对于较薄(báo)的钢(gāng)板、钢带以及薄壁钢管,可(kě)以采用表面洛(luò)氏硬度计,检测HRT硬(yìng)度。

退火的目的在于(yú):

① 改善或消除钢铁在铸造、锻压、轧(zhá)制和焊接(jiē)过(guò)程中所造成的各种组织缺陷以及残(cán)余应力,防止工件(jiàn)变(biàn)形、开裂。

② 软化工件以(yǐ)便进行切削加工。

③ 细化晶粒,改善组(zǔ)织以提高工件的机械性(xìng)能。

④ 为***终热(rè)处理(淬火、回(huí)火)作好(hǎo)组织(zhī)准备。

常用的退(tuì)火工(gōng)艺有:

① 完全退火。用以细(xì)化(huà)中、低碳钢经铸造、锻压和焊接后出现的力学性能(néng)不(bú)佳的粗大过热组(zǔ)织。将工(gōng)件加热到铁素体全部转变(biàn)为(wéi)奥氏体的(de)温度以上30~50℃,保温一段时间,然后随炉缓慢冷却,在冷却(què)过程(chéng)中奥(ào)氏体再次发生转(zhuǎn)变,即可使钢(gāng)的(de)组织变细。

② 球化(huà)退火。用以降低工具钢和(hé)轴承钢锻压(yā)后的偏高(gāo)硬(yìng)度。将(jiāng)工件加热到钢开始(shǐ)形成奥氏体的温度以上20~40℃,保温后缓慢(màn)冷却,在冷却过程中(zhōng)珠光体中的(de)片层(céng)状(zhuàng)渗碳体变为球状,从而降低(dī)了硬度。

③ 等温退火。用以(yǐ)降低某(mǒu)些(xiē)镍、铬(gè)含量较高(gāo)的(de)合金(jīn)结构钢的高(gāo)硬(yìng)度,以进行(háng)切削加(jiā)工。一般先以较快速度冷(lěng)却到奥氏体***不稳定(dìng)的温度(dù),保温适当(dāng)时间,奥氏体(tǐ)转变为(wéi)托氏(shì)体或(huò)索氏体,硬(yìng)度即可降 低。

④ 再结(jié)晶退(tuì)火。用以消除金属线(xiàn)材、薄板在(zài)冷拔、冷(lěng)轧过程中的硬化(huà)现象(xiàng)(硬(yìng)度升高、塑性下降)。加热温(wēn)度一般为钢开始(shǐ)形成奥氏体的温(wēn)度以下(xià)50~150℃ ,只有这样才能消除(chú)加工(gōng)硬化效应使金属软化。

⑤ 石(shí)墨化退火。用(yòng)以使含有大量渗碳体的铸铁变成塑性良好的可(kě)锻铸铁(tiě)。工艺操(cāo)作(zuò)是将铸件加热到950℃左(zuǒ)右,保温一定(dìng)时间后适当冷却,使渗碳体(tǐ)分解形成(chéng)团絮状石(shí)墨。

⑥ 扩散(sàn)退火。用以(yǐ)使合金铸(zhù)件化学成分均匀化,提(tí)高其使用性能。方法是在(zài)不发生(shēng)熔化(huà)的前提(tí)下,将铸(zhù)件加热(rè)到尽可能高的温(wēn)度,并长时间保温,待合金(jīn)中(zhōng)各种元素(sù)扩散(sàn)趋于均匀分布后(hòu)缓冷。

⑦ 去应(yīng)力(lì)退火。用以消除钢铁(tiě)铸件和焊接件的内应力。对于钢铁(tiě)制品加热(rè)后开(kāi)始形成奥(ào)氏体的温度以(yǐ)下100~200℃,保温后在(zài)空气中冷却,即可消除内应力(lì)。

淬火,金(jīn)属(shǔ)和玻璃的一种热处理工艺。把合金制品或玻璃加热(rè)到一定温(wēn)度,随即在水(shuǐ)、油或空气中急(jí)速冷(lěng)却,一般用以提(tí)高合金的硬度和强度。通称“蘸(zhàn)火(huǒ)”。将经过(guò)淬火的(de)工件重新加热到低于下(xià)临界温度的适当温度(dù),保温一(yī)段时(shí)间后在空(kōng)气或水、油等介质中冷却(què)的金属热处理。

钢(gāng)铁工件在(zài)淬火(huǒ)后具有以下特点:

① 得到了马氏体、贝(bèi)氏体、残余奥(ào)氏体等不平衡(即不稳定)组织。

② 存在较大内应力。

③ 力学(xué)性能不能满足(zú)要求。因此,钢铁(tiě)工(gōng)件(jiàn)淬(cuì)火后一般(bān)都要经(jīng)过回火。

回火的作(zuò)用在于:

① 提(tí)高(gāo)组织稳定性,使工件在使(shǐ)用过程中不再发生组织转变,从而使工件几何尺寸和(hé)性(xìng)能(néng)保持稳定。

② 消除内(nèi)应力(lì),以(yǐ)便改善工(gōng)件的使用性能并(bìng)稳定工件几何(hé)尺寸。

③ 调整钢铁的力学性能以满足使用要求。

回(huí)火(huǒ)之所以具有这些作用(yòng),是(shì)因为温度(dù)升高时,原子活动(dòng)能力增强,钢铁(tiě)中的铁、碳和其他合金(jīn)元素的原子可以较快地进(jìn)行扩散,实现(xiàn)原子的重新排列组合,从而使不稳(wěn)定(dìng)的(de)不平(píng)衡组(zǔ)织逐步转变(biàn)为稳(wěn)定的平(píng)衡(héng)组织。内应(yīng)力的消(xiāo)除还与(yǔ)温度升高时金属强度降低有关。一般钢铁回火时,硬度和强度下降,塑性提高。回火温度越高,这些力学性能的变化越大(dà)。有些(xiē)合金元素含量(liàng)较高的合金钢,在某一温度范围回火时,会析出一些(xiē)颗粒细小(xiǎo)的金(jīn)属化合物,使强度(dù)和硬度上升。这(zhè)种现象称为二次硬化。

回火要求:用途不(bú)同的工(gōng)件(jiàn)应在不同温度下回火(huǒ),以(yǐ)满足使用中的要求。

① 刀具、轴承、渗(shèn)碳淬火零件、表面淬火零件通常在250℃以下进(jìn)行低温(wēn)回(huí)火(huǒ)。低温回火后硬(yìng)度变化不(bú)大,内应力减小,韧性稍有提高(gāo)。

② 弹簧在350~500℃下(xià)中温回(huí)火,可(kě)获得较高的弹性和必要的韧性。

③ 中(zhōng)碳(tàn)结构(gòu)钢制作的零件通常在500~600℃进行(háng)高温回火,以获得适宜(yí)的(de)强(qiáng)度与韧性的良(liáng)好配合。

淬(cuì)火(huǒ)加高温(wēn)回火的热处理工(gōng)艺总称为(wéi)调(diào)质。

钢在300℃左右回火时,常使其脆(cuì)性增大(dà),这种(zhǒng)现象称为(wéi)***类(lèi)回(huí)火脆(cuì)性。一般不应在这个(gè)温度区间(jiān)回火。某些中碳合(hé)金结(jié)构钢在高温回(huí)火后,如果缓慢(màn)冷至室温,也易于变脆。这种现象称为第(dì)二类回火脆(cuì)性(xìng)。在钢中加(jiā)入(rù)钼,或回(huí)火(huǒ)时在油或水中(zhōng)冷却,都可(kě)以(yǐ)防止第(dì)二类(lèi)回火脆性(xìng)。将(jiāng)第二类回火脆性的(de)钢重新加(jiā)热(rè)至原来的回(huí)火温(wēn)度,便可以消除这种脆(cuì)性。

一.钢(gāng)的(de)退火(huǒ)

概(gài)念:将钢加热、保温后缓慢冷却,以获得接近平衡组织的工艺过程。

1、完(wán)全退火

工艺(yì):加热Ac3以上30-50℃→保(bǎo)温→随(suí)炉冷到500度以下(xià)→空冷室温。

目(mù)的:细化晶粒(lì),均匀组织 ,提高塑韧性,消除内应力,便于(yú)机(jī)械加工(gōng)。

2、等(děng)温(wēn)退(tuì)火

工艺:加热(rè)Ac3以上→保温→快冷至(zhì)珠光体转变温度→等温(wēn)停留→转变为P→出(chū)炉空冷;

目的:同上。但时(shí)间短,易控制,脱氧、脱碳小。(适(shì)用于过冷A比较稳定的合金钢及大型碳钢件)。

3、球化(huà)退火(huǒ)

概念:是使钢中的渗碳体球化(huà)的工艺过程。

对(duì)象:共析钢和过共析钢

工艺:

(1)等(děng)温球化(huà)退火加热Ac1以(yǐ)上(shàng)20-30度→保温(wēn)→迅速冷却到Ar1以(yǐ)下20度→等温(wēn)→随炉冷至600度左右→出炉空冷。

(2)普通球化(huà)退火(huǒ)加热Ac1以上20-30度→保温→极缓慢冷却至600度左右→出(chū)炉空冷。(周期长,效率低,不适用)。

目的(de):降低硬度、提高塑韧性,便于(yú)切削加(jiā)工。

机理:使片状或网状渗碳体(tǐ)变成颗粒状(球状)

说明:退火加热(rè)时,组织没有完全A化,所以又称(chēng)不完(wán)全退火。

4、去应力(lì)退火

工艺:加热到Ac1以下某一温度(500-650度)→保温→缓冷至室温。

目(mù)的:消除铸件(jiàn)、锻(duàn)件、焊接件等的残(cán)余内应力,稳定工件(jiàn)尺(chǐ)寸。

二.钢的回火

工(gōng)艺(yì):将淬火后的(de)钢重新加热到A1以下某(mǒu)一温度保温(wēn),然后冷却(一般空冷)至(zhì)室(shì)温(wēn)。

目(mù)的:消(xiāo)除淬火产(chǎn)生的(de)内应(yīng)力,稳定工(gōng)件尺寸,降低(dī)脆性,改善(shàn)切削加工性能(néng)。

力(lì)学性能:随着回火(huǒ)温度的升高,硬度(dù)、强度(dù)下降,塑性韧性升高。

1、低温回火:150-250℃ ,M回,减少内应力和脆性,提高塑韧性,有较高的硬度和耐磨性。用(yòng)于制作量具、刀具和滚动(dòng)轴承(chéng)等(děng)。

2、中温回火:350-500℃ ,T回(huí),具有(yǒu)较高的弹性,有(yǒu)一定的塑性和硬度。用于(yú)制作弹簧、锻(duàn)模等(děng)。

3、高(gāo)温回火:500-650℃ ,S回,具有(yǒu)良(liáng)好(hǎo)的综合力(lì)学性能。用于制作齿轮(lún)、曲(qǔ)轴(zhóu)等。

- 上(shàng)一篇(piān):多宝平台网页版登录入口和顺祥车间11月份表彰会